Инфракрасный тепловизор для проверки материалов при обработке на станке с ЧПУ

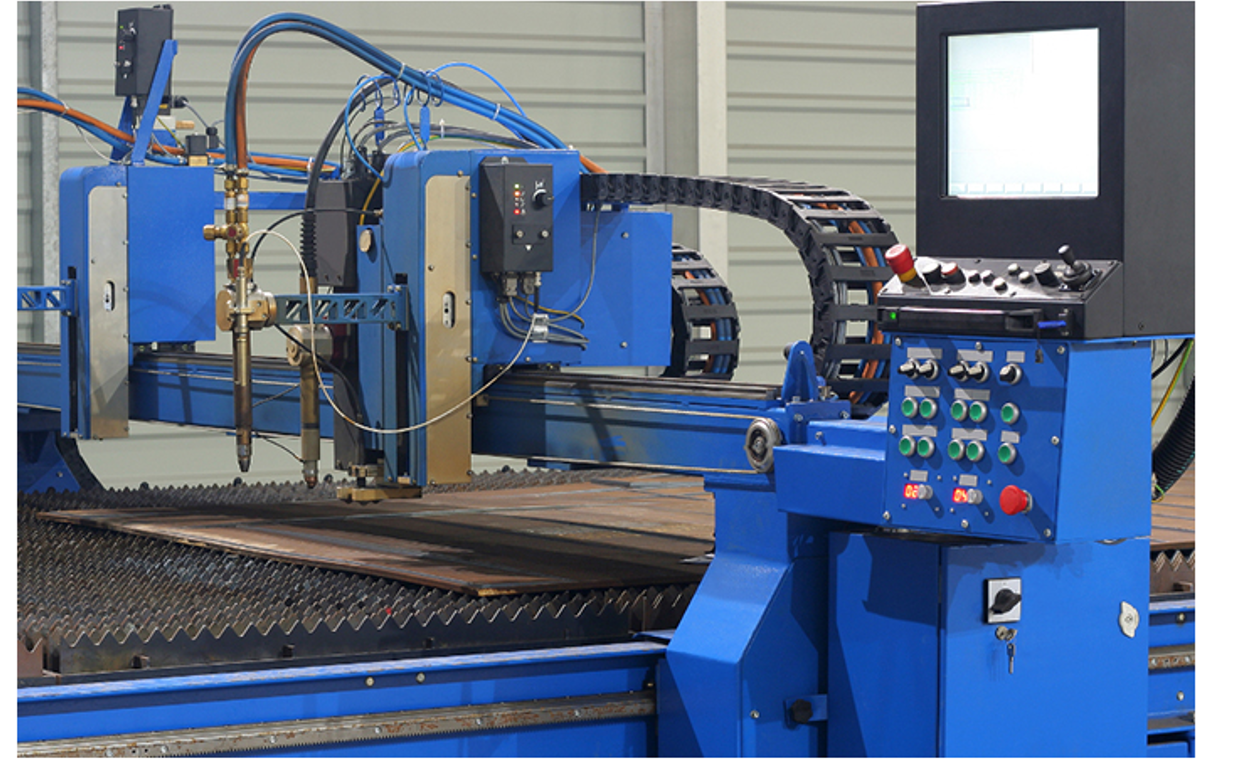

Вслед за стремительным развитием промышленной автоматизации станки с ЧПУ нашли широкое применение среди линейки эффективных и высокоточных типов технологического оборудования.

В процессе обработки на станке с ЧПУ имеют место сильные колебания температуры на поверхности материалов, что может привести к таким проблемам, как снижение качества обработки и падению эффективности производства, поэтому требуется своевременный и точный контроль температуры.

Среди общих методов проверки температуры материала станков с ЧПУ можно выделить:

1. Метод термопара,

2. Метод ИК термометрии

3. Интеллектуальная система контроля

Среди сложностей при определении температуры материалов в основном можно выделить следующие моменты:

1. Отклонения в измерениях обусловлены рядом факторов: поскольку на температуру материала станков с ЧПУ влияют многие моменты, такие как температура окружающей среды, время использования станка и т. д..

2. Ограничения в применении конкретной методики: для разных ситуаций подходит свой метод обнаружения. Например, инфракрасный метод измерения температуры будет давать отклонения при столкновении с поверхностями с высоким коэффициентом отражения, высоким поглощением или низким коэффициентом отражения, в то время как метод термопара требует контакта с проверяемым объектом, что создает риск повреждения.

3. Цена: современные станки с ЧПУ обычно имеют функцию сигнализации при высокой температуре, но если вы хотите использовать высокоточные и дистанционные методы контроля, необходимо приобрести специальное оборудование, стоимость которого высока. В общем говоря, для определения температуры материалов необходимо выбрать соответствующий метод обнаружения в зависимости от конкретных условий, а также правильно использовать оборудование при проверке. Системы инфракрасного тепловизионного мониторинга позволяют захватывать и проводить бесконтактный анализ инфракрасное излучения от станка.

В процессе обработки на станке с ЧПУ, установив инфракрасный тепловизор в соответствующем положении, можно отслеживать изменение температуры на поверхности обрабатываемого материала в режиме реального времени. С помощью настройки значения заданного порога срабатывания, можно настроить момент вывода подсказки с тревогой или автоматическое управление.

Инфракрасная тепловизионная камера преобразует энергию инфракрасного излучения от каждого пикселя с поверхности объекта в цифровой сигнал и после обработки компьютере можно выполнить одну из функций, вывод изображения, анализ распределения температуры и сигнализация. Таким образом, отрегулировав своевременно параметры обработки можно избежать проблем с качеством продукции или механических повреждений из-за чрезмерно высоких или низких температур.

Особенности инфракрасных камер:

1. Срабатывание на уровне миллисекунд, что позволяет отслеживать изменение температуры станка в режиме реального времени, предотвращать превышение порога температуры материала и снижать процент брака.

2. Различные диапазоны температур и полный контроль за станком для предотвращения перепадов температур.

3. Возможность настройки различных типов сигналов тревоги и порогового значения срабатывания сигнализации в зависимости от типа продукции.

4. Точное измерение температуры и четкое изображение: перед отправкой с завода все устройства проходят высокоточную калибровку с помощью черного тела. Высокопроизводительный алгоритм изображения позволяет показать превосходную точность в различных условиях.

5. Сохранение и вызов данных по температуре в режиме реального времени, интеллектуальное управление и анализ.