Инфракрасная тепловизионная камера для проверки оптоволоконного лазера

Волоконный лазер обладает такими преимуществами, как хорошее качество луча, рассеивание тепла, компактная конструкция и отсутствие необходимости частого обслуживания. Находит широкое применение при обработке таких материалов, как гравировка, маркировка и резка, таким образом. Контроль температуры напрямую определяет качество и срок службы волоконных лазеров.

Во время использования волокно поглощает часть лазерной энергии и вызывает повышение температуры. Слишком высокая температура приводит к износу волокна, а соответственно снижению надежности и срока службы лазера. Бесконтактное измерение температуры инфракрасным тепловизором и проверка качества волоконного лазера позволяют своевременно выявлять отклонение в температуре, чтобы принять соответствующие меры предосторожности, чтобы избежать повреждения лазера.

Основные сферы применения тепловизора при проверке оптоволоконного лазера

Проверка источника питания насоса

Выходная мощность лазера одного LD-чипа имеет ограничения, а в насосе установлено несколько подобных чипов для увеличения выходной мощности. Температура насоса очень высокая, что напрямую влияет на длину волны лазера от чипа. Применение инфракрасной тепловизионной камеры при проверки качества материалов насоса позволяет обеспечивать исправность всего лазера и отсеивать бракованные насосы. Проверка насоса с помощью тепловизора обычно включает проверку температуры корпуса, сварных точек, температуру хвостовика и патч-корда.

Проверка температуры объединителя лучей

Объединитель лучей предназначен для объединения N лазера насоса в единый лазер для достижения более высокой выходной мощности лазера. Использование инфракрасной тепловизионной камеры для проведения проверки на заводе позволяет выявить сбои в работе объединителя лучей, улучшить качество продукции.

Проверка защиты от отражения лазерного излучения

Волоконные лазеры легко повреждаются отраженным от металлических заготовок лазерным лучом. Поэтому высококачественные волоконные лазеры должны иметь механизм защиты от отражения.

Контроль качества точек сварки оптоволокна

В процессе производства высокомощных волоконных лазеров в точках сварки волокон могут образовываться оптические разрывы и дефекты. Серьезные дефекты приводят к превышению температуры соединений волокон, что приводит к повреждению лазера или воспламенению горячих точек. Поэтому контроль температуры в точках сращивания волокон является важным звеном в процессе производства волоконных лазеров. Контроль температуры точки сращивания волокна может проводиться с помощью инфракрасного тепловизора, что позволяет не только убедиться в качестве измеренной точки сращивания волокна, но и улучшить качество продукта.

Лазерная сварка

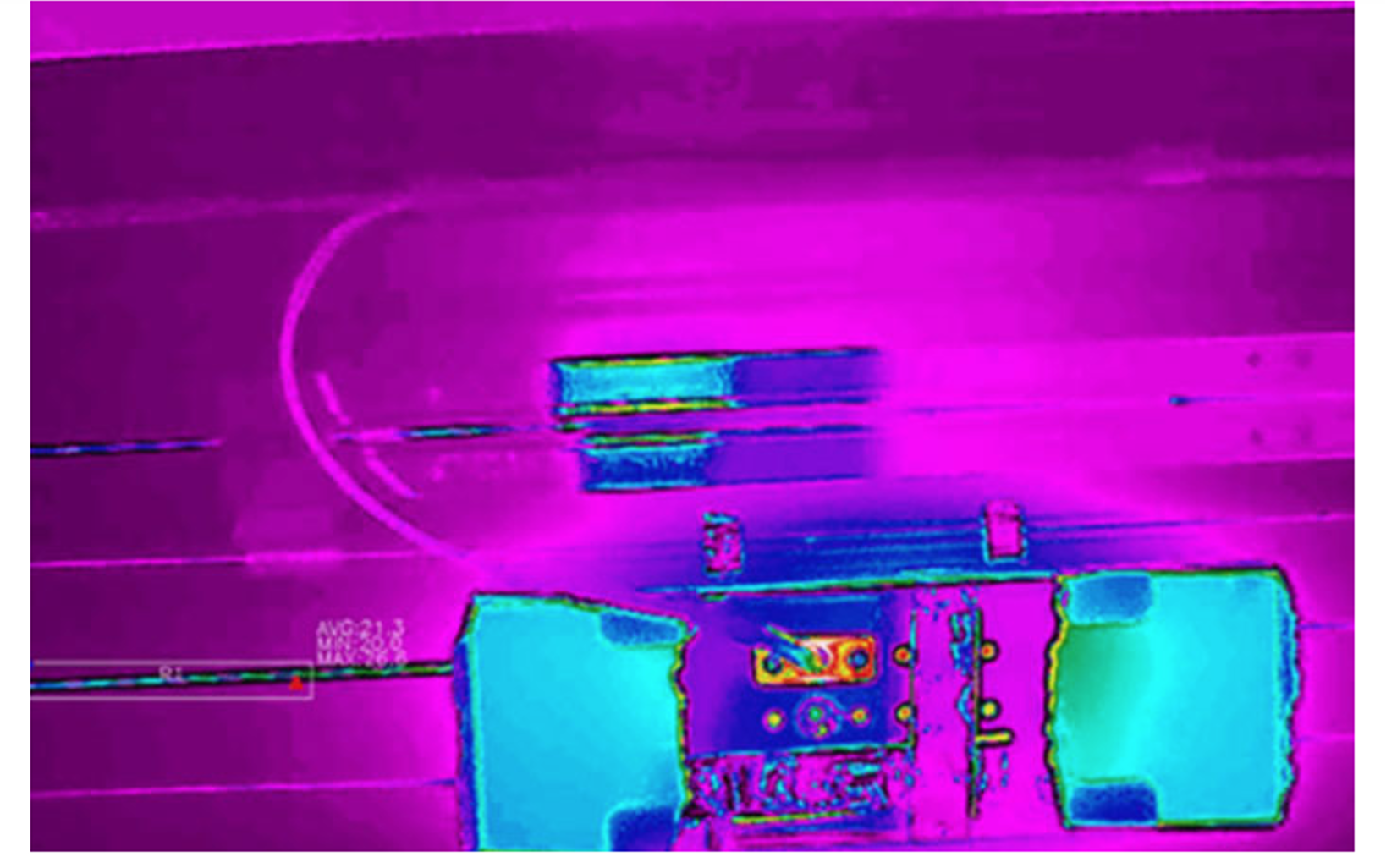

Инфракрасная тепловизионная камера во время лазерной сварки позволяет отслеживать повышение температуры во время лазерной сварки, охватывая широкий диапазон температур.

Поскольку процесс нагревания во время процедуры, а также весь процесс сварки относительно быстрые, следует использовать высокоскоростной инфракрасный тепловизор с более высокой частотой кадров. Ввиду особых условий при проведении лазерной сварки необходимо находиться вдали от места сварки. Использование инфракрасных тепловизионных камер позволяет проводить онлайн-проверку в режиме реального времени, даже если персонал находится далеко от места операции.

Измерение температуры сварочной ванны лазера

Температура ванны быстро меняется, размеры небольшие. Использование тепловизионного измерения температуры может точно отслеживать изменение температуры и распределение температурного поля ванны. Инфракрасное тепловидение позволяет измерять температуру ванны до 2000°C.Инфракрасное тепловидение предназначено для измерения длинноволнового инфракрасного излучения (длина волны 8-14 мкм), визуализации и измерения температуры. Не подвержен влиянию источника лазерного излучения